Industrializar em Concreto 18 - dezembro de 2019

DE OLHO NO SETOR

Pré-fabricado em múltiplos pavimentos é realidade no Brasil

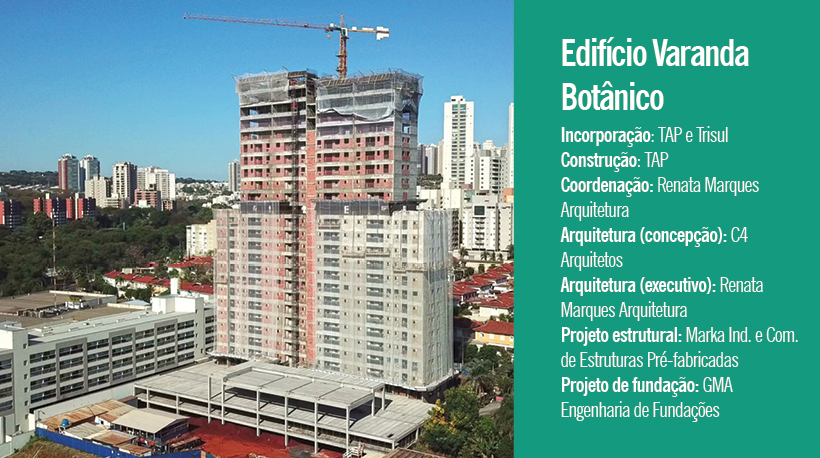

O Brasil possui diversos "cases" do uso de pré-fabricado em edifícios de múltiplos pavimentos. O mais recente é o edifício Varanda Botânico, obra habitacional na cidade de Ribeirão Preto, no interior de São Paulo, com aproximadamente 22 mil m² distribuídos em 25 pavimentos, para abrigar 250 apartamentos de um e dois dormitórios.

O empreendimento incorporado pelas construtoras TAP e Trisul e construída pela TAP, conta com estrutura concebida com pilares parede nas extremidades e núcleo de rigidez na área dos elevadores. Esses elementos verticais foram moldados no local com formas mistas de madeira e metal. Os pavimentos são compostos por lajes alveolares com vãos livres de 10,4m, apoiados no núcleo de rigidez e nos pilares parede. A Marka Soluções Pré-fabricadas desenvolveu os projetos de estrutura e forneceu as lajes alveolares em concreto protendido. “Basicamente cada ciclo de produção do pavimento compreendeu na moldagem in-loco dos pilares parede e núcleo de rigidez, em seguida, montagem das lajes alveolares e, finalizando o ciclo, concretagem da capa das lajes, juntamente com as vigas perimetrais”, conta o engenheiro Noé Marcos Neto, sócio diretor da Marka.

A estrutura do estacionamento e da área de lazer (piscinas), situada fora da projeção da torre principal, também foi executada com pilares, vigas e painéis alveolares pré-fabricados. A modulação adotada permitiu a utilização de poucos pilares com aproveitamento dos vãos livres para a delimitação das vagas e circulação do estacionamento. “Nessa região, os arrimos também foram industrializados com a utilização de painéis de concreto protendido incorporados na própria estrutura. Essa solução possibilitou a redução total do uso de formas nessa região”, disse Marcos Neto.

O uso do pré-fabricado de concreto na obra foi motivado pelo engenheiro Túlio Pagano, da TAP, que é um entusiasta da industrialização da construção civil. “Projetamos e fornecemos as estruturas pré-fabricadas em outros empreendimentos comerciais da construtora ao longo dos anos”, enfatiza Marcos Neto, que acrescenta que o Varanda Botânico é o primeiro empreendimento imobiliário da TAP em pré-fabricado, uma vez que antes os projetos dessa finalidade eram executados em estruturas de concreto armado convencional.

Para isso, a Marka e a TAP iniciaram um trabalho de análise da viabilidade técnica e econômica de um sistema construtivo para edifícios habitacionais com maior nível de industrialização. Assim, foi necessário o desenvolvimento conjunto dos projetos estruturais e projeto arquitetônico, cuja responsabilidade era do arquiteto Marco Paulo G. Castro, do escritório C4 Arquitetos Associados. “Os princípios que orientam o emprego da industrialização eram aos poucos compatibilizados com as demais disciplinas. As instalações também passaram pelo crivo desses estudos preliminares e consolidadas com o conjunto das soluções”, detalha Marcos Neto.

Esse edifício habitacional reforça a importância do trabalho coletivo entre todos os envolvidos em uma obra para que, desde o projeto até a montagem, as etapas sejam executadas com assertividade e eficiência. “Todas as disciplinas precisaram ser revisitadas para a construção desse empreendimento”, enfatiza o engenheiro da Marka. Da fundação, exigiu-se grandes blocos, pois os vãos livres dos pavimentos concentram as cargas em poucos pilares. As instalações não puderam ser tratadas de maneira convencional, uma vez que o tempo envolvido nos ciclos de montagem dos pavimentos não eram compatíveis. Assim, decidiu-se por executar todas as instalações como eventos independentes da estrutura.

A resistência do concreto nos pilares parede com 24h também teve que ser reavaliada, pois as lajes alveolares deveriam ser montadas nesse tempo. Com isso, a formação dos vínculos nas ligações entre lajes alveolares e pilares foram realizados pelo emprego de armaduras adequadamente dispostas quando da concretagem da capa das lajes. Outra preocupação se deu em questão da estabilidade dimensional relativa às suas folgas e desvios para que a montagem pudesse transcorrer de forma rápida e segura, sem utilização de escoramento. Por isso foram empregados pequenos consolos nos pilares-parede. Já na logística, armazenamento e montagem implicaram em um ajuste no canteiro da obra; a grua vertical, por exemplo, foi dimensionada considerando o peso exato de cada elemento pré-fabricado bem como sua posição no pavimento.

O uso do pré-fabricado de concreto nessa obra ressaltou os benefícios de sua aplicabilidade para torres habitacionais, como por exemplo, o cronograma reduzido, com importante redução de custos indiretos, o ganho de flexibilidade na arquitetura dos pavimentos, uma vez que o teto é plano e todas as instalações são externas à estrutura, abrigadas por forro. A segurança dos trabalhadores também foi um importante ganho.

“Houve ganhos também em termos de isolamento térmico e acústico entre pavimentos. Estruturalmente, toda protensão das lajes é aderente, resultando em bom comportamento relativamente ao Estado Limite Último de flexão e também ao Estado Limite de Serviço de abertura de fissuras e deformações. Um importante aspecto diz respeito ao controle de qualidade dos elementos estruturais protendidos, visto que estão sujeitos aos controles de qualidade tipicamente industriais, quais sejam: resistência do concreto, controle do nível de protensão e precisão dimensional. Além disso, com a necessidade de definição prévia de todos os subsistemas em fase de projeto, como é feito nas obras industrializadas, a obra não sofreu retrabalhos ou incompatibilidades entre as diversas disciplinas. Finalmente, a ausência de escoramento nos pavimentos trouxe flexibilidade no cronograma geral da obra”, acrescenta Marcos Neto.

Pela mudança do sistema construtivo, a obra também apresentou desafios, começando pelo grau de comprometimento de todas equipes envolvidas, projetistas e executores. “Os projetistas tiveram que considerar os diversos subsistemas como ar condicionado, hidráulica e esgoto, elétrica, fundações. Na arquitetura, os desafios foram grandes, já que precisaram compreender a importância de uma análise crítica das diversas interfaces que compõe cada tarefa, a fim de atender e compatibilizar as demandas de cada área. A necessidade de revisitar os conceitos que todos trazemos sobre a execução dos projetos também foi um desafio importante”, cita Marcos Neto.

No caso das equipes de execução, elas precisaram adaptar sua sistemática para o planejamento e uso do canteiro com vistas à nova logística para armazenamento e transporte horizontal e vertical dos componentes estruturais de cada ciclo de pavimento. “Foi fundamental garantir maior precisão dimensional de todas as formas dos pilares-parede para atender aos critérios de montagem das lajes alveolares industrializadas. Além disso, para manutenção do ciclo de montagem dos pavimentos, foi necessário que a resistência do concreto com a idade de 1 dia fosse de 22 MPa. Isso envolveu um estudo de dosagem específico, além de um controle de qualidade rigoroso e constante na produção do concreto da obra”, explica o engenheiro da Marka. Foi necessário ainda o treinamento da mão-de-obra, sobretudo aqueles envolvidos na montagem dos painéis de laje, para garantir um nível de segurança compatível com o exigido para o novo trabalho.